Messplatten aus Granit für die hochpräzise Fertigung

Messplatten aus Granit sind Hilfsmittel in der Qualitätssicherung zum Vermessen von Fertigungsteilen. Granitplatten werden branchenübergreifend für Mess- und Prüfeinrichtungen überall dort eingesetzt, wo Präzision wiederholbar sein muss.

Die Messplatte als Hilfsmittel in der Qualitätssicherung zum Vermessen von Fertigungsteilen.

Die Ebenheit der Oberfläche ist entscheidend

Messplatten aus Hartgestein sowie Hartgesteinsnormale – wie Prüflineale und Prüfwinkel – sind in der Präzisionsbearbeitung bewährt. Es sind die ältesten Hartgesteinsanwendungen im Präzisionsmaschinen- und -anlagenbau. Man braucht Messplatten als Hilfsmittel in der Qualitätssicherung zum Vermessen von Fertigungsteilen. Hohe Bedeutung kommt dabei der Ebenheit der Oberfläche zu. Sie dient als Bezugsfläche beim Einsatz vielfältiger Messmittel und Messgeräte. Nur so sind Messwerte wiederholbar und vergleichbar. Die Toleranzen für die Ebenheit der Oberfläche wird in der DIN 876 klassifiziert. Es gibt mehrere Güteklassen, z.B. steht die Kennzeichnung DIN 876/0 für die Güteklasse 0.

Bearbeitung von Messplatten aus Granit: Präzisionsarbeit

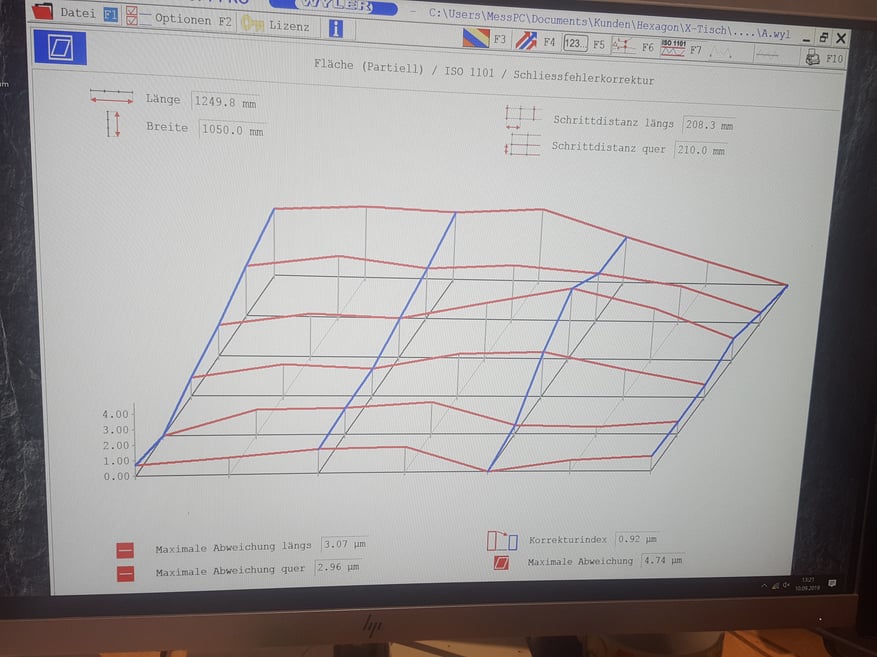

Die hohe Oberflächenqualität wird durch Schleifen und abschließendes händisches Läppen der Messplatte aus Granit erreicht. Je nach Güteklasse sind dafür mehrere Mess- und Läppvorgänge notwendig. Die Ebenheit wird mit elektronischen Neigungsmessgeräten ermittelt und abschließend als Prüfprotokoll oder Kalibrierschein dokumentiert. Wichtig für die Nutzung der Granit Messplatten ist eine eigenstabile Aufstellung auf den Besel'chen Punkten. Um die Präzision der Granitplatten dauerhaft zu gewährleisten, sind die Hartgestein-Messplatten in regelmäßigen Prüfintervallen zu kalibrieren.

Messwerte müssen wiederholbar und vergleichbar sein.

Steigende Anforderungen an Messplatten aus Hartgestein

Kleinere Mess- und Kontrollplatten aus Granit (bis ca. L=2.000 mm) werden über Werkzeughändler per Online-Katalog vertrieben. Die Herkunft ist mehrheitlich aus Asien. In Europa erfolgt oft nur die Kalibrierung der Messplatten. Zunehmend gewinnen Sonderanfertigungen an Bedeutung. Diese Sonderanfertigungen der Granitmessplatten resultieren aus immer weiter steigenden Anforderungen an die Produktqualität und die Prozesssicherheit. Bestimmende Faktoren dabei sind:

- Baugrößen über 2.000 mm

- verfügbarer Platzbedarf

- nutzbares Gesamtgewicht

- konstruktive Anpassungen wie Bohrbilder, Bezugskanten

- prozessbedingte Anpassungen, z.B. Führungen, Messsysteme

Warum setzt man eigentlich auf Granit, wenn es in der Messtechnik um Präzision geht?

Diese vier Eigenschaften machen Granit zum optimalen Werkstoff für Maschinen der Messtechnik.