Messmaschine PMM-G der Firma Leitz

Die Entwicklung der Messtechnik in den letzten Jahren und Jahrzehnten ist bis heute spannend zu verfolgen: Reichten anfangs einfache Messverfahren unter Verwendung von Messplatten, Messtischen und Prüfständen aus, stiegen mit der Zeit die Anforderungen an die Produktqualität und die Prozesssicherheit. Messgenauigkeiten ergaben sich aus der Grundgeometrie der verwendeten Platten sowie der Messunsicherheit der verwendeten Messtaster. Doch Messaufgaben wurden komplexer und dynamischer, Ergebnisse mussten präziser werden: Der Anfang der räumlichen Koordinatenmesstechnik.

Genauigkeit bedeutet Abweichungen zu minimieren

3D-Koordinatenmessgeräte bestehen aus einem Positioniersystem, einem hochauflösendem Messsystem, schaltenden oder messenden Sensoren, einem Auswertesystem sowie einer Messsoftware. Für das Erreichen hoher Messgenauigkeiten müssen die Messabweichungen minimiert werden.

Messabweichungen sind Differenzen zwischen dem vom Messgerät angezeigten Wert und dem tatsächlichen Referenzwert einer geometrischen Größe (kalibriernormal). Moderne Koordinatenmessgeräte (KMG) erreichen eine Längenmessabweichungen E0 von 0,3+L/1000 µm (L ist die zu messende Länge). Die Längenmessabweichung wird maßgeblich beeinflusst durch die Konstruktion des Messgerätes, den Messtaster, Messtrategie, Werkstück und Anwender. Die mechanische Konstruktion ist der Faktor, der am besten und nachhaltigsten zu beeinflussen ist.

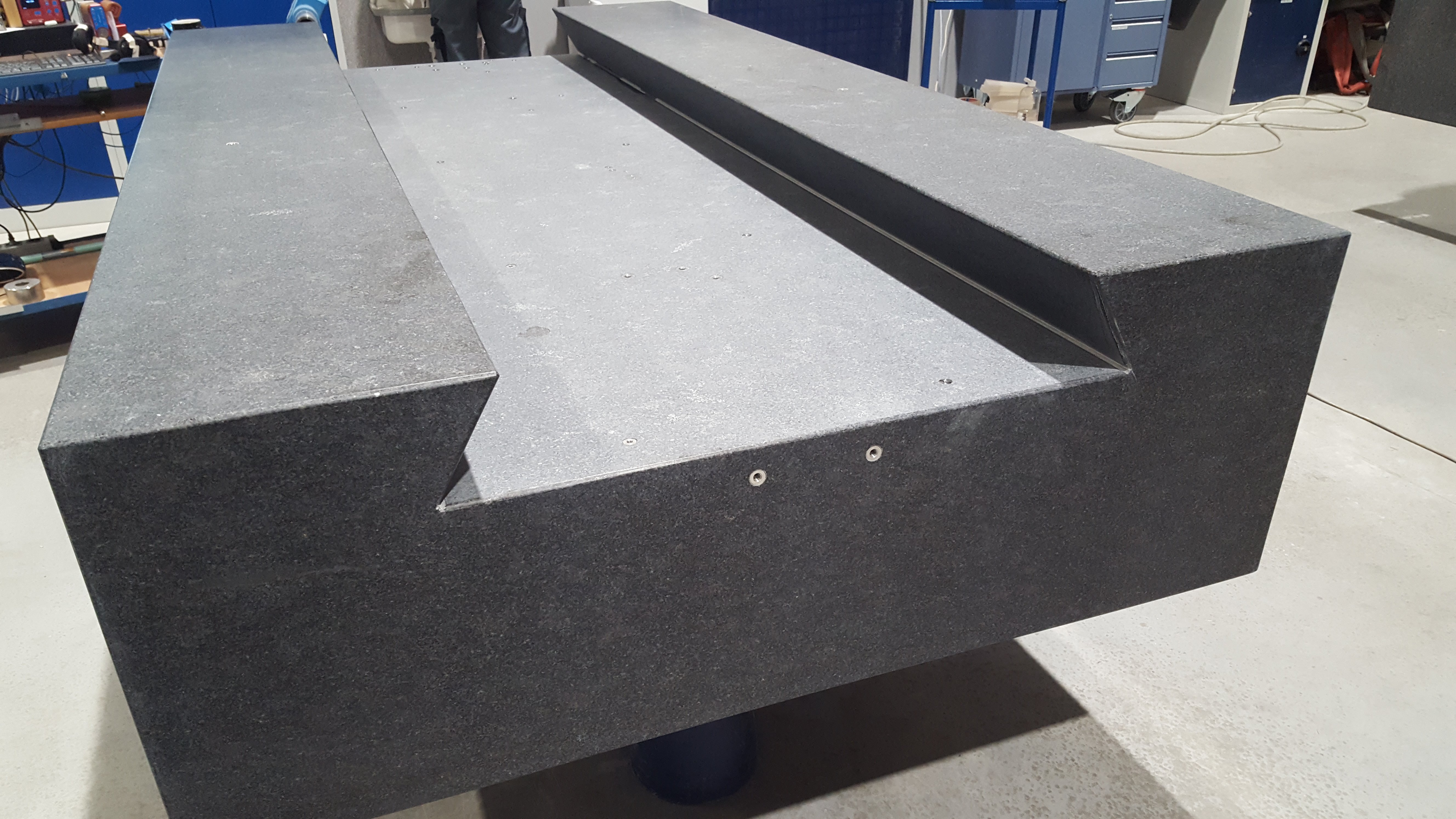

Luftlagerführung einer Messmaschine – Ebenheit < 6µm sowie Ebenheit < 2µm /110 x 110 mm

Der Einsatz von Granit in der Messtechnik ist ein solcher Faktor, um die Konstruktion von KMG‘s zu beeinflussen. Granit ist ein hervorragender Werkstoff für moderne Anforderungen, weil er vier Anforderungen erfüllt, die das Ergebnis präziser machen:

1. Hohe Eigenstabilität

- Granit ist ein vulkanisches Tiefengestein aus den drei Hauptbestandteilen Quarz, Feldspat und Glimmer, entstanden durch Kristallisation von Gesteinsschmelzen in der Erdkruste.

- „Gealtert“ in mehreren tausend Jahren ist Granit homogen und frei von inneren Spannungen. Impala z.B. ist ca. 1,4 Mio. Jahre alt.

- Granit verfügt über eine große Härte: Mohssche Härte 6 auf Härteskala bis 10.

2. Hohe Temperaturbeständigkeit

- Granit hat gegenüber metallischen Werkstoffen einen geringeren Ausdehnungskoeffizienten (ca. 5 µm/m*K), und damit eine geringere absolute Ausdehnung gegenüber diesen (z.B. Stahl α = 12 µm/m*K).

- Die geringere Wärmeleitfähigkeit von Granit (3 W/m*K) gegenüber Stahl (42-50 W/m*K) sorgt für eine langsamere Reaktion auf Temperaturschwankungen.

3. Sehr gute Schwingungsdämpfung

- Durch die homogene Struktur ist Granit frei von Eigenspannungen. Das reduziert auftretende Schwingungen.

4. Hohe Genauigkeit der Führungen des KMG`s

- Der Einsatz von Granit als Messplatte aus Naturhartgestein ermöglicht eine sehr gute Bearbeitung mit Diamantwerkzeugen, so dass Maschinenkomponenten mit hohen Grundgenauigkeiten gefertigt werden.

- Durch händisches Läppen werden die Genauigkeiten der Führungen entsprechend der Anforderungen auf das µ genau optimiert.

- Beim Läppen können lastbedingte Verformungen der Bauteile berücksichtigt werden.

- Es entstehen hochverdichtete Oberflächen die den Einsatz von Luftlagerführungen ermöglichen. Luftlagerführungen sind durch die hohen Oberflächenqualitäten und die kontaktlose Bewegung der Achsen hochgenau.